- Из чего делают халву: вариации состава

- Подсолнечник – сырье №1 по популярности

- О пенообразователях

- Внимание к качеству материалов

- Как организуется процесс производства халвы

- Перетирание семечек

- Приготовление карамельной массы

- Вымешивание

- Как делают халву из подсолнечника: пошаговое описание

- Что должен включать комплекс оборудования

- Последовательность операций

Эксперты Foodbay раскрывают тонкости фабричного изготовления любимого многими восточного лакомства, которое, впрочем, уже давно ассимилировалось в отечественной культуре.

Характерная особенность халвы, отличающая ее от других кондитерских изделий, – слоисто-волокнистая либо тонковолокнистая структура. Это следствие как используемого сырья, в частности, пенообразователей, так и самой технологии производства. В целом же этот продукт достаточно прост в изготовлении, а использовать для него можно самое разное сырье. Халву делают как из семян подсолнечника, так и из арахиса, кунжута. Теоретически здесь можно применять любые виды масличных семян, их форма и размер не имеют значения, поскольку сырье перетирается до состояния однородной массы. Поэтому куда важнее характеристики состава ядер.

ВАЖНО: перетертая масса согласно установленным стандартам называется БЕЛКОВОЙ.

Волокнистость же халвичной структуры обусловлена добавлением карамельной массы. На этапе вымешивания она вытягивается в тонкие нити, которые буквально обволакивают перетертое масличное сырье. То есть карамель выполняет функцию своеобразного разделительного барьера, благодаря чему халва легко разделяется на отдельные фрагменты.

По калорийности эта сладость превосходит многие виды кондитерской продукции – это обусловлено насыщенным составом. Состав халвы:

– до 35% углеводов, включая сахар, которого в зависимости от сорта халвы может быть немало;

– до 40% жиров;

– до 20% белка;

– не более 4% воды.

По питательной ценности и содержанию жира халва сопоставима с шоколадом. Однако, как отмечают диетологи, у нее значительно выше пищевая ценность. Поэтому при умеренном потреблении халва принесет только пользу. В ней присутствуют натуральные растительные жиры, обеспечивающие организм не только энергией, но и ценными для здоровья веществами. Кроме того, изготовленная из ядер и семян растений, она богата минеральными веществами, в первую очередь, железом, витаминами группы В и Е.

Из чего делают халву: вариации состава

Термин «халва» – это скорее собирательное название широкого спектра сладостей, изготавливаемых из разного сырья, но по практически одинаковой технологии. Согласно отечественной нормативной базе выделяются следующие разновидности халвы:

– подсолнечная;

– арахисовая;

– ореховая;

– кунжутная.

Нередко можно встретить определение «Тахинная» халва. Из чего же состоит такая халва? Это название происходит от арабского слова Тахини: так на Востоке называется сезамовая, она же кунжутная паста.

Следовательно, тахинная халва – это халва из кунжута.

В других культурах, в том числе в кавказских странах, встречаются и другие вариации этого продукта. Например, измельченные маслосодержащие ядра здесь заменяют смесью муки и сливочного масла. Так получается калорийное блюдо, которое действительно отдаленно напоминает консистенцией халву, а путем добавления орехов или семечек можно придать ему характерные вкусовые ноты. Однако это все-таки не халва в привычном ее понимании. Как минимум, потому, что такая рецептура не соответствует требованиям ГОСта. Да и создать слоистую структуру, присущую настоящей халве, здесь сложно.

Подсолнечник – сырье №1 по популярности

Самый же известный в странах СНГ вариант халвы – халва из семян подсолнечника. Для ее приготовления лучше всего подходят семена средней и крупной фракции. В качестве норматива можно использовать следующую меру: 1000 очищенных ядер должны весить от 65 граммов.

Помимо семечек в состав подсолнечной халвы входят в разных сочетаниях и пропорциях следующие компоненты:

– патока (как правило, кукурузная);

– сахар;

– агент-пенообразователь – в качестве оного могут выступать корень солодки либо т.н. мыльный корень;

– различные вещества для придания вкуса, аромата.

О пенообразователях

Отдельно остановимся на мыльном корне, отвечающем за пенообразование. Это корень растения Сапонария, она же Мыльнянка лекарственная, который завозят в сушеном виде в основном из стран Средней Азии .

Способность мыльного корня активизировать образование пены обусловлена содержанием сапонинов – это соединения из группы гликозидов, представляющие собой ПАВы натурального происхождения. При добавлении в сырье они генерируют обильную плотную пену.

Но при использовании сапонинов требуется осторожность: в высоких концентрациях они способны разрушать эритроциты крови. Да, жир, присутствующий в халве в больших количествах, выступает в роли мощного ингибитора такой реакции – но в любом случае доля сапонинов в готовом продукте должна составлять не более 0.03% состава.

Из-за необходимости закупать мыльный корень за границей и его потенциального вреда для здоровья многие производители используют альтернативные вещества-пенообразователи:

– корень солодки;

– свекловичный экстракт;

– яичный белок;

– компоненты молока и т.п.

В зависимости от выбора корректируются и нормативные показатели. Например, если используется солодковый корень, то готовый продукт может иметь легкий запах и едва ощутимый привкус лакрицы. Также здесь допустим оттенок темнее и консистенция плотнее, чем у халвы, полученной с добавлением корня мыльнянки.

Внимание к качеству материалов

Независимо от того, из чего делают халву на конкретной фабрике, используемое сырье должно отвечать установленным нормативно-техническим и медико-биологическим требованиям. В частности, дабы не допустить порчи, растительный материал хранить необходимо с определенной влажностью:

– 5-6% для кунжута;

– 6-7% для ядер арахиса;

– 7-8% для подсолнечных семян.

Перед отправкой на производственную линию сырье обязательно должно чиститься на веялках, в сепараторах воздушно-ситового типа и/или буратах.

Как организуется процесс производства халвы

Ключевыми технологическими этапами здесь являются получение однородной субстанции из семян, взбивание карамели и смешивание всех ингредиентов непосредственно в продукт. Рассмотрим процесс на примере подсолнечной халвы – для других видов он будет отличаться лишь в деталях.

Перетирание семечек

Чтобы измельчить зерна, используют валковое либо дисковое оборудование. Подготовленное сырье засыпается в бункер и оттуда подается в измельчительную зону, где его необходимо растереть. Главная задача здесь заключается в том, чтобы смешать жировые и нежировые части – основное количество масел содержит сердцевина семян, а внешняя оболочка более сухая.

Варьируя степень измельчения, можно получать халву с различной структурой и содержанием жира от 55 до 62%:

– если использовать грубо перетертые семечки, продукт будет более жестким, с невыраженной волокнистостью и меньшей жирностью;

– если же смолоть зерна слишком тонко, продукт превратится в мягкий, даже нежный десерт, своей консистенцией не похожий на привычную халву.

Температура итоговой массы не должна превышать 70 градусов при влажности в районе 1-1.3%.

Приготовление карамельной массы

Для прозводства восточной сладости карамель нужно взбить. Для этого ее активно перемешивают, добавляя пенообразующий агент и насыщая воздухом.

Для получения качественного продукта базовая масса должна долгое время:

– оставаться пластичной;

– не схватываться и не твердеть;

– не кристаллизоваться.

Получить такое сырье помогает увеличение доли патоки до 60-67% и последующее уваривание сиропа до тех пор, пока доля сухих веществ не составит 95%.

За счет нагнетания воздуха в массу ее плотность уменьшается примерно на 25%. В результате карамель светлеет, приобретает тягучесть и при добавлении к перетертым зернам не тонет в них.

Вымешивание

Этот процесс представляет собой распределение карамельной массы в однородной смеси перетертых ядер. Если он выполняется правильно, продукт приобретает слоистость и волокнистую структуру. Однако итоговый результат в значительной степени будет зависеть от того, из чего именно сделана халва, по какой рецептуре приготовлена карамель, каковы показатели температуры и влажности сырья, как долго шло вымешивание. Поэтому технология в каждом случае должна подбираться индивидуально. Это позволит получать как классический вариант сладости, так и более оригинальную продукцию.

Однако эксперименты с консистенцией должны быть в рамках технологической допустимости. Если карамель поступает недостаточно влажной или переохлажденной, то с большой вероятностью при смешении останется слишком много плохо промешанных участков и/или толстых нитей карамели. К этому же приводит недостаток либо низкая температура протертого сырья. Не будет полезным и избыток температуры/влажности. Такая карамель будет вытягиваться в слишком тонкие и слабые нити, а готовое изделие будет слеживаться, утратит волокнистость.

Изготовленная по всем нормативам халва должна состоять из тонких разделяемых волокон, легко резаться, не слишком активно крошиться.

Как делают халву из подсолнечника: пошаговое описание

Раскрыв сущность основных технологических процессов, отразим все последовательные стадии превращения семечек во вкусное лакомство:

– обжариваем подсолнечные ядра для придания им хруста и характерного аромата;

– перетираем их до состояния монолитной массы;

– готовим пенообразователь – например, отвар корня солодки или мыльнянки;

– приготавливаем карамельную массу либо сироп (зависит от выбранной рецептуры);

– сбиваем карамель с пенообразующей добавкой;

– соединяем с протертыми семенами и вымешиваем в течение заданного времени;

– формируем из готовой субстанции отдельные порции;

– фасуем их в индивидуальную упаковку и отправляем на дальнейшую обработку.

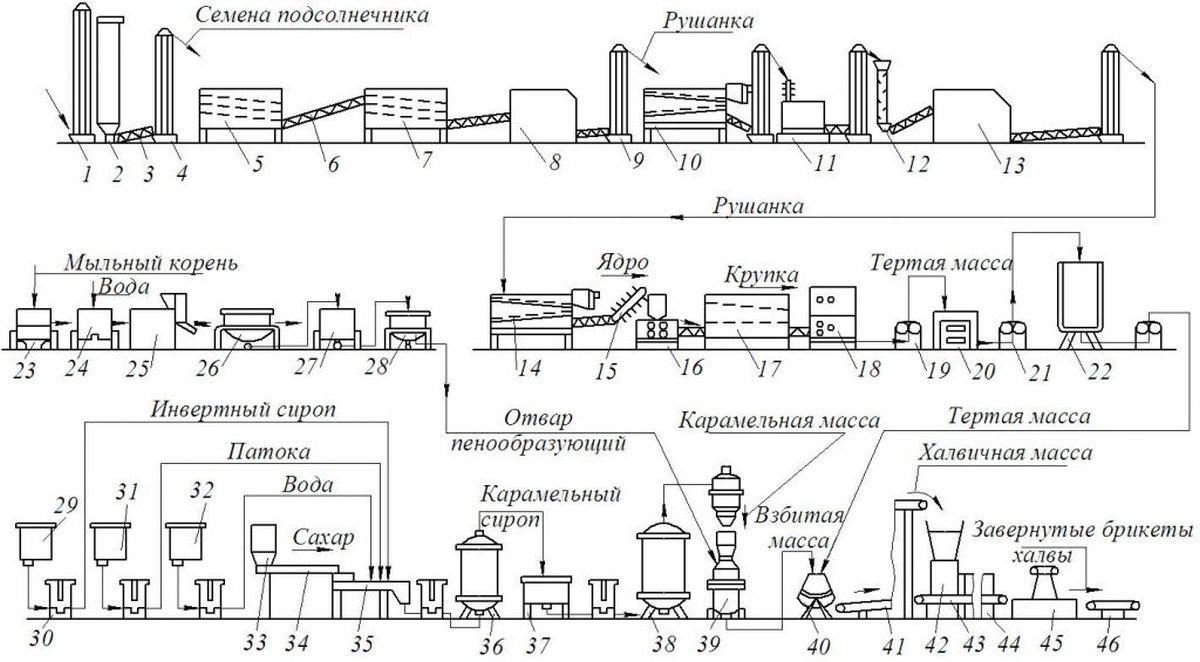

Теперь давайте рассмотрим, как может выглядеть производственная линия в халвичном цеху.

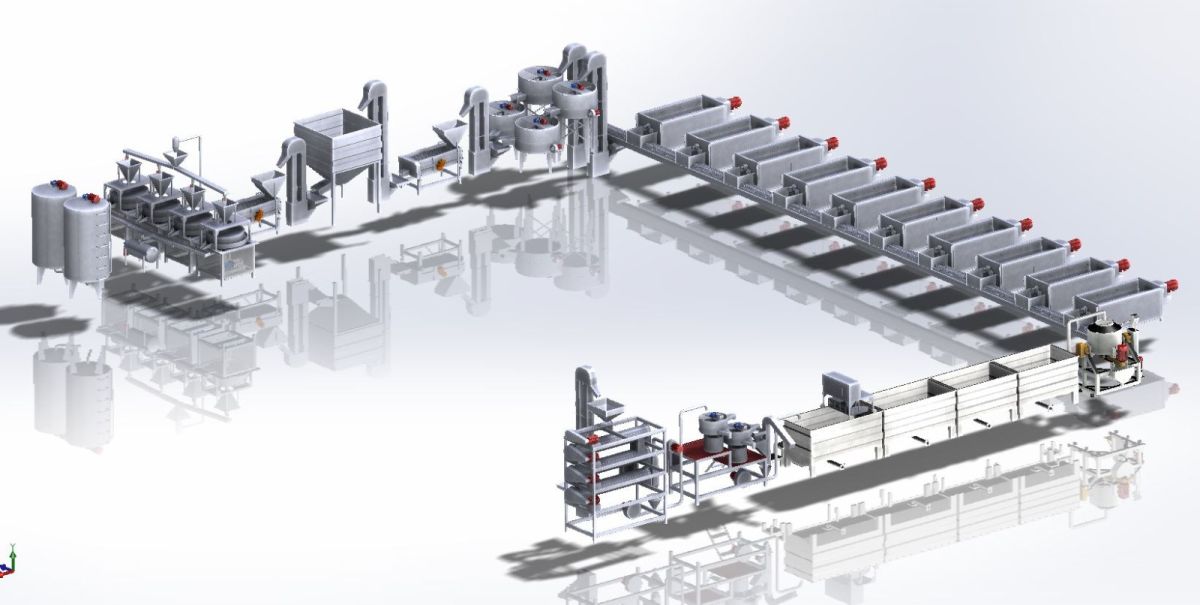

Что должен включать комплекс оборудования

Главное правило при организации линии – она должна быть именно комплексной. То есть обеспечивать выполнение максимума технологических процессов.

Независимо от того, из чего будем делать халву – из подсолнечника, арахисовых ядер, кунжута и т.д. – первым должен идти обжарочный участок. В него следует включить:

– очистные системы;

– калибровочные сепараторы;

– уловители металлического мусора;

– рушильные машины;

– семеновейки и просеиватели;

– последовательно установленные аппараты, где семена обжаривают и охлаждают;

– валковое оборудование;

– система транспортировки и хранения подготовленного сырья.

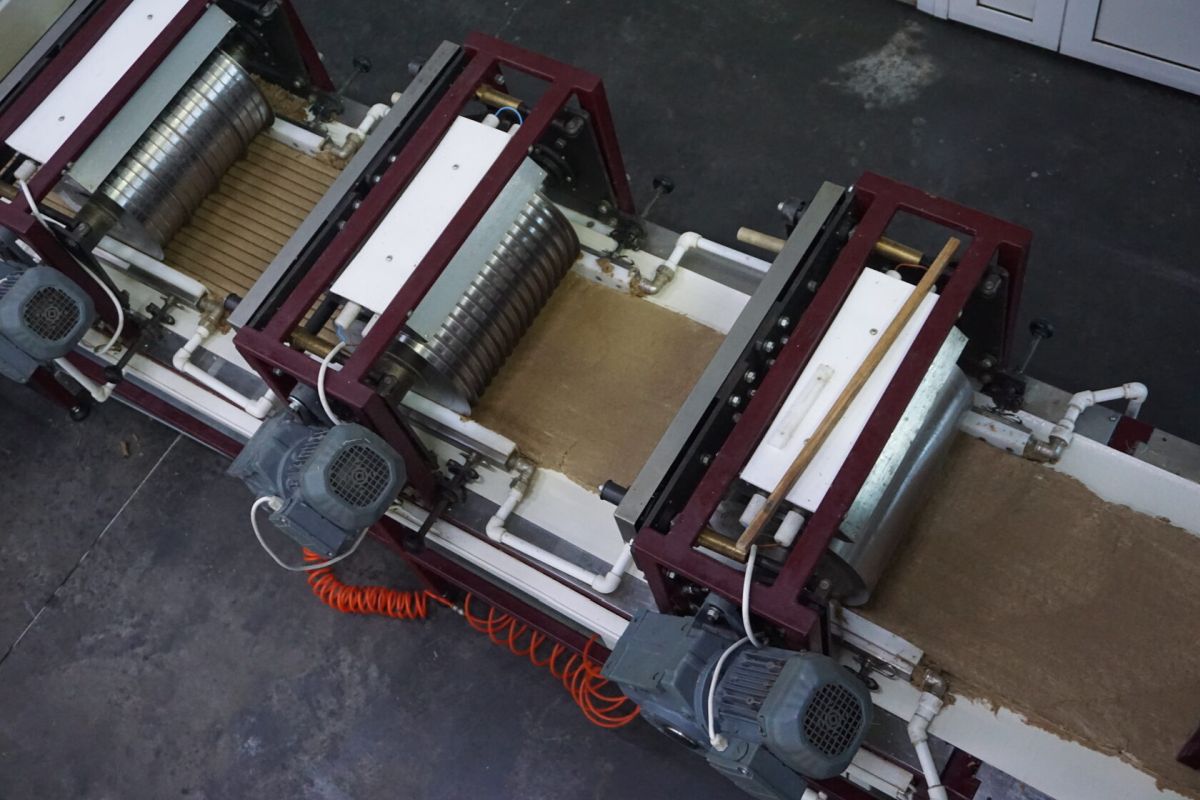

Следующий участок линии – оборудования для протирки зерновой/ореховой массы. Здесь, как мы уже отмечали, используются валковые мельницы, дисковые протирочные системы, машины для темперирования, перекачивающие насосы.

Затем идет стадия получения пенообразующих агентов, которую также стоит включить в общую линию. Она занимает здесь третью позицию и состоит из резервуаров, где корни моются и замачиваются, из режущих станков и котлов для отваривания.

Четвертый этап производства сладкого лакомства – приготовление и насыщение воздухом карамельной массы. Данный участок укомплектовывают дозаторами, емкостями-смесителями, котлами для варки патоки, взбивателями. За передачу карамели отвечают насосы.

Пятый и основной участок производственного комплекса – аппараты для вымешивания халвичной смеси и дозаторы-формовщики.

Ведущим является комплекс вымешивающего оборудования и устройств для формования брикетов, содержащий дозаторы компонентов, месильную машину, охлаждающий конвейер и формующую машину. Здесь же готовые брикеты фасуются.

Если изготавливается глазированная халва, что допускается ГОСТом, то между формовкой и фасовкой добавляется стадия глазурования.

Для лучшего понимания последовательности действий стоит рассмотреть технологию производства подсолнечной (в сущности, и любой другой) халвы на фабриках более детально.

Последовательность операций

Для подачи семян из хранилища на крупных производствах используют ковшовые элеваторы. Они засыпают растительное сырье в бункер-дозатор. Отсюда оно с учетом скорости производственного цикла переносится транспортером того или иного типа в сепаратор, где просеивается и очищается примесей и мусора. После этого материал для будущей халвы калибруется – для этого в линию добавляют сепараторы либо сита с различной градацией размеров.

Следующий этап – обрушивание семян, в результате чего они отделяются от шелухи. После рушильных машин семечки переводятся в семеновейки, где они делятся на фракции. Это не только повышает качество и чистоту итогового продукта, но и снижает объем отходов – фракции, которые не идут на изготовление халвы, передаются на другие производства.

Полностью очищенные ядра обжариваются в следующих условиях:

– открытые жарочные камеры;

– нагрева паром/огнем;

– постоянное нетравматичное перемешивание.

На обжарку одной партии семян требуется 30-40 минут. В результате такой обработки влажность сырья снижается до 1-1.2%, структура становится менее вязкой, упрощается последующее измельчение.

Однако важно не перекалить семечки, иначе их качество снизится. Поэтому после выхода из жаровни их необходимо быстро остудить со 110-120 градусов до 50 градусов. Для этого могут использоваться барабанные либо шахтные охладители, в которые нагнетается холодный воздух. Плюс такой обработки и в том, что обдув дополнительно удаляет остатки лузги, отошедшие от ядер при обжаривании.

Следующий этап – повторное обрушивание, после чего семечки делят на фракции ситовейкой. Выходящее из машины сырье загружается ковшовым транспортером в бункер вальцового устройства – здесь семена предварительно измельчаются до состояния крупки. Для контрольной очистки раздробленные ядра проходят через вибросито. После всех этих процедур производители получают полностью готовое к использованию подсолнечное сырье.

Для окончательного размола крупка подается на валковый станок. Здесь важно проконтролировать процент жира в перетертой субстанции – его должно быть порядка 60-61%. Если семена недостаточно жирные, то в рабочую массу добавляется растительное масло. Затем смесь перекачивают насосом через комплекс из двух протирочных сит с пропускным диаметром 1.5 и 0.8 мм. Так будущая халва очищается от крупных фрагментов, остатков лузги и т.д.

В большинстве случаев перетертая масса производится с запасом, который отправляется на хранение в специальный бункер. Здесь она регулярно перемешивается для защиты от расслоения и сохраняет температуру в 45-50 градусов.

Пенообразователь получают следующим образом:

– сушеные корни очищаются от мусора и почвы и замачиваются в воде температурой от 60 до 80 градусов на срок до 24 часов;

– размякшие корни нарезаются на тонкие (до 1 см) фрагменты диаметром 3-4 см;

– куски вываривают в открытом котле 3-4 циклами с обязательной сменой воды;

– отвары с каждого из циклов смешиваются в отдельном резервуаре;

– итоговую смесь вываривают до получения требуемой плотности – 1045 кг/кубометр для корня мыльнянки или 1125 кг/кубометр для корня солодки (допустимая погрешность +/- 5 кг);

– после вываривания жидкость сливается в емкость с керамическим покрытием. Для задержания возможных фрагментов корней на слив устанавливают сетку с размером ячеек в 1 мм.

Правильно приготовленный отвар должен иметь однородную консистенцию, темно-коричневый оттенок. Никакого запаха быть не должно.

ВАЖНО: отвар мыльного, солодкового корня – продукт скоропортящийся. В нем может развиться плесень, начаться брожение, поэтому производят его строго в требуемых для линии объемах.

При изготовлении карамельного сиропа также используется многоэтапная процедура:

– ингредиенты дозированно подаются в котел насосами-плунжерами в определенной последовательности – сначала патока, потом сироп-инвертор и последней заливается вода;

– сахар засыпают уже в жидкую смесь;

– готовый набор нагревается до 65-70 градусов и загустевает, приобретая влажность в 17-20%;

– полученная субстанция дозируется в варочный змеевик и уваривается до содержания воды в 14-16%;

– сироп фильтруется и перекачивается в сборочный резервуар, а более густая масса уваривается в котле, в котором создается давление около 0.55 МПа с последующим разрежением до 80 кПа.

Взбивают карамель в предварительно нагретом котле – ее температура должна составлять не менее 105 градусов. Сюда же заливается пенообразующий агент в концентрации 2% от массы карамели. Сам процесс взбивания длится 15-20 минут при скорости мешалки в 100 об/мин. За один цикл можно обработать до 100-150 кг массы (зависит от модели взбивателя).

Подготовленную белковую массу и карамель соединяют в месильных агрегатах. Сначала подается порция перетертых семечек, нагретая до 45-50 градусов. Следующими, если того требует рецептура, вводятся добавки. Последней загружается порция карамели. Процесс вымешивания не имеет четких ограничений по длительности, лучше ориентироваться на фактическое состояние карамели: полностью вымешанная, она равномерно вытягивается в нити.

Полученную субстанцию подают на охлаждающий транспортер, по которому она переходит на этап формовки и фасовки. Здесь также используется четкая разбивка по этапам:

– масса через воронку подается в рабочий отсек формовщика;

– под давлением поршня она выдавливается в мерные сегменты дозирующей головки;

– при повороте головки сформированные порции выдаются на ячеистый транспортер.

Головка проходит до 8 полных циклов в минуту, обеспечивая точность порционирования до 2%.

Брикеты охлаждаются в специальном аппарате, в который нагнетается воздух температурой не более 8 градусов. Данный этап длится 15-20 минут. Выходная температура брикетов после него составляет около 40 градусов.

Для фасовки халвы используют термосварочные машины, работающие с пленкой. После этого продукт передается по транспортеру на сбор в партии.

Весовую халву можно паковать в различные виды тары: картонные, металлические, деревянные. Независимо от выбранного формата фасовки внутренняя поверхность такой тары должна полностью застилаться пергаментом.

Чтобы готовая халва сохраняла свои вкусовые свойства и консистенцию, ее хранение и транспортировка должны осуществляться в подходящих условиях Она хорошо реагирует на температуры не более 18 градусов и влажность воздуха не более 70%. Также важно защитить ее от сильных температурных перепадов и от соседства с сильно пахнущими продуктами.

Разумеется, это лишь общее описание, как можно делать халву на кондитерском заводе. Реальная специфика процесса на каждом предприятии во многом зависит от выбранного оборудования, характеристик сырья и т.д. Но в общих чертах технология изготовления этой популярной сладости именно такова.

Всегда думала, что халву делают только из семечек с некоторыми вариантами добавок, а оказывается столько ее разновидностей! Удивлена…

Очень люблю арахисовую и ореховую халву, но не думала, что она ещё и полезная ))) Теперь не буду испытывать угрызений совести, кушая её ))

Мне больше всего нравится кунжутная халва, она не только вкусная. но и полезная для здоровья.