Готовые к розничной торговле (Retail-Ready) форматы фасовки широко востребованы в самых разных отраслях пищевой промышленности. Они удобны, вариативны, практичны. Однако они и более трудоемкие – для их формирования требуется специальное оборудование и подходящие материалы. В то же время опыт показывает: хочешь, чтобы твою продукцию покупали – правильно упакуй ее.

Размещение продуктов на товарных полках в магазинах – это последний шаг перед их покупкой конечным потребителем. И в случае использования Retail-ready-упаковки этот шаг может стать значительно короче.

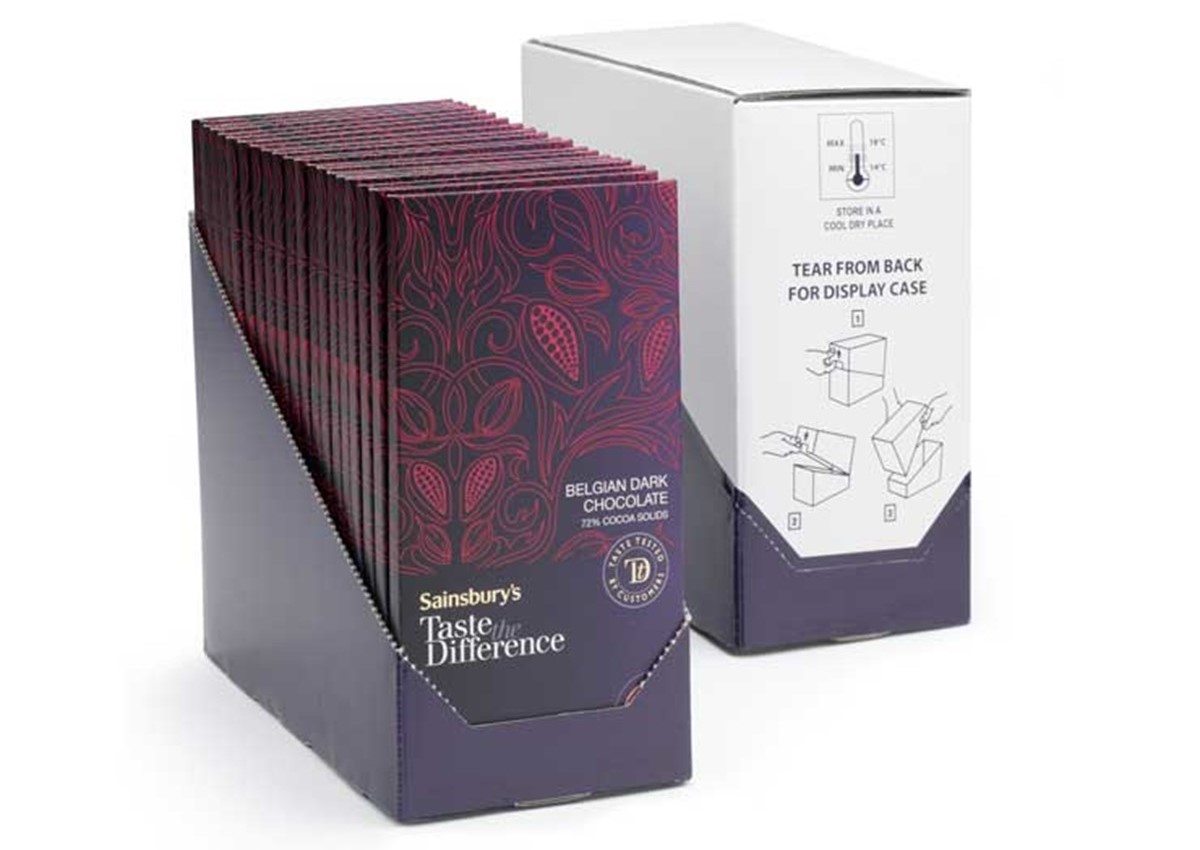

Под термином Retail-Ready Packaging понимается такой формат вторичной упаковки, который максимально оптимизирован под складское хранение и размещение на прилавках в пунктах продаж. Поставляемые в таком виде товары практически не требуют дополнительных действий от персонала магазина – нужно только разместить их на витрине, стеллаже или в любом другом месте. Единственное, что нужно сделать, да и то не всегда, – это оторвать верхнюю часть коробки или снять пленку с паллета, чтобы дать покупателю доступ к товару. В результате не только облегчается труд продавцов и мерчендайзеров, но и повышается эффективность присутствия продукции на полках.

Причем пакуемые таким способом товары подходят для самых разных точек продаж. В продуктовых дискаунтерах возможность поставить на выкладку не штучный товар, а упаковку, из которой покупатель берет нужное ему количество продукции, позволяет снижать затраты на сотрудников. А это один из главных принципов работы любого дискаунтера, позволяющий сохранять доступные цены. В крупных гипермаркетах Retail-ready-коробки облегчают хранение складских запасов и их перемещение на стеллажи. В магазинах шаговой доступности этот формат нередко используется как инструмент маркетинга.

В целом, сам процесс паковки продуктов в коробки, готовые к розничной реализации, относительно не сложен. Однако здесь требуется специальное оборудование и материалы. Поэтому для первичного внедрения данного формата в свою практику от пищевой компании потребуются существенные вложения.

Прежде же всего, производителю нужно определиться, принесет ли ему практическую выгоду использование такой упаковки, а также подходит ли его продукт для подобной реализации. Ярким примером в случае с пищевой продукцией служат дой-паки, паучи и гассеты, в которые фасуются сыпучие, густые, жидкие продукты. Главное преимущество таких форматов является их устойчивое вертикальное положение за счет раскрывающегося под весом продуктов дна.

Переоборудование упаковочной линии на фасовку в те же дой-паки может потребовать больших вложений. Потребуются специализированные наполнители, спайщики, подходящие материалы. В отдельных случаях можно модернизировать имеющееся оборудование – некоторые модели могут дополняться специальными модулями, формирующими, например, пакеты-гассеты.

Теоретически при использовании упаковщиков правильного типа может отпасть необходимость во вторичной упаковке. Однако это возможно только в том случае, если это позволяет формат продукции.

«Паучи, которые можно ставить вертикально, сыграли важную роль в развитии нашего сегмента розничной упаковки, – говорит Питер Фокс, старший вице-президент по продажам Somic America . – «Тем не менее мы выставляем на прилавки столько же флоу-паков и картонных коробок, сколько и паучей». Другие распространенные типы упаковки, которые могут фасоваться в Retail-ready-коробки, включают термоформованные лотки, тубы, бутылки.

Материальный вопрос

Первичная упаковка товара может быть разной, здесь вы можете креативить. Но вторичная упаковка должна быть разработана специально для розничной торговли. Наиболее распространенным материалом для ее производства являются картон – причем как гладкий, привлекательно смотрящийся на полке, так и гофрированный, который стойко выдерживает транспортировку. И многие форматы Retail-ready-коробок сочетают в себе и тот, и другой.

«Мы используем обычный или гофрированный картон в большинстве наших готовых предложений для розничного сектора. Большой популярностью пользуются гладкие картонные боксы с отрывной гофрированной крышкой», – говорит Питер Фокс. – «Такая комбинация обеспечивает сохранность товаров при перевозке и презентабельный вид на прилавках магазинов».

Презентабельность – очень важное требование для продукции, поставляемой в розничные точки продаж. Поэтому RRP-коробки чаще заклеиваются термоклеем вместо скотча. «Неприемлемо обматывать переднюю часть коробки или ящика лентой, когда он находится на полке, – говорит Рик Гесслер, вице-президент по инженерным вопросам компании Delkor Systems. – Это будет мешать покупателям идентифицировать товар. А если ленту отдирать, то картонные боксы потеряют свой товарный вид».

Готовые к розничной продаже форматы упаковки часто имеют необычную форму, например, скошенный профиль. Для них также характерны отрывные элементы. Поэтому для их изготовления требуются высеченные заготовки с креплениями, сгибами и т.д.

Питер Фокс говорит, что, хотя производство заготовок для Retail-ready-боксов ведется уже довольно долго, Somic постоянно стремится модернизировать их для упрощения использования. «В частности, мы используем более удобную перфорацию, облегчающую формирование даже очень узких сгибов, и высеченные отверстия для закрепления крышки, которая удаляется при размещении товаров на полках», – говорит он. – «Такие, на первый взгляд, особенности делают наш конечный продукт гораздо более привлекательным для розничной продажи, в особенности для продукции премиум-класса».

Крис Калабрезе, вице-президент по продажам Fallas Automation, отмечает, что заготовки с отрывным верхним клапаном, которые изготавливает оборудование его компании, сконструированы таким образом, что язычки, выскакивающие наружу или вдавливаемые внутрь для облегчения сборки бокса, остаются на той части, которая идет в отход. Таким образом, они не останутся на полу после открытия коробки.

Delkor Systems использует и активно продвигает Cabrio Case – запатентованный формат RRP-боксов. Это цельная система из лотка и крышки, изготавливаемая из картона с B-образным гофрированием, которая более эффективна, чем традиционные 2-компоеннтные форматы. На передней стенке такого лотка можно размещать логотипы и названия брендов, красить их в фирменные цвета – и тем самым повышать заметность продукта на полках.

Оборудование – ключевой аспект

Самое важное условие изготовления Retail-Ready-коробок – это правильно подобранный упаковщик. На него ложится сложная, а иногда даже деликатная задача по сборке упаковки из геометрически сложной заготовки и фасовке в нее готовых продуктов.

Нужно понимать, что упаковка в такие коробки почти всегда подразумевает обработку гораздо большего количества боксов, нежели при традиционных способах. В обычную RSC-коробку может помещаться до нескольких десятков товаров в первичной упаковке. В RRP-кейс же вмещается гораздо меньше. «Это требует значительно большей производительности упаковки ящиков», – говорит Рик Гесслер.

По словам Питера Фокса, манипулировать пустым корпусом в случае с такими боксами зачастую сложнее, особенно если они состоят из двух частей: «Сгибание и склейка двухкомпонентной упаковки – не самая обычная функция для машины». Требуется точное управление такими компонентами, как присоски, закрывающие устройства и аппликаторы крышек, часто приводимые в действие сервоприводами.

Еще одна задача, создающая серьезные проблемы, – это помещение товаров в RRP-ящик. Делать это необходимо предельно аккуратно, чтобы упаковка сохранила свой привлекательный товарный вид. При фасовке обычных ящиков пачки продукции сбрасываются в них с конвейерной ленты или опускаются технически не самым сложным манипулятором. Однако в случае с Retail-Ready Packaging это не так просто. При использовании такого формата первичные упаковки должны располагаться идеально ровно, в некоторых случаях пакеты необходимо повернуть на 180 градусов друг от друга. А на подходе к коробке они точно позиционироваться.

Основной выбор состоит в том, что именно поворачивать во время фасовки: первичные упаковки или сам бокс. Fallas Automation в своей линейке Adabot предлагает оборудование и для того, и для другого. Линия R700 Adabot помещает паучи, дой-паки и другие форматы упаковки непосредственно в ящики, которые могут размещаться на поддоне. Так что пакеты внутри могут располагаться как вертикально, позволяя продукту осесть, так и горизонтально, что повысит надежность при штабелировании.

Более дорогая модель R700 Adabot-LV оснащена специальными накопителями, в которые подаются первичные упаковки. Заполнившись, накопитель сжимается и входит в подготовленную коробку, в которую товары загружаются в вертикальном положении. Аппарат также можно настроить таким образом, чтобы в накопителе пакеты лежали на боку. Далее накопитель поворачивается и помещает их внутрь бокса дном вниз.

Как отмечает Рик Гесслер, Delkor Systems предпочитает не использовать в своих упаковщиках накопители или поршни, настроенные под решение определенных задач. Здесь предпочтение отдается роботизированным технологиям, основанным на машинном видении. Они могут создавать требуемые наборы первичных пакетов, а затем помещать их в ящик в оптимальном расположении.

Возможность работы с разными форматами упаковки

Пищевые производителям часто требуется помещать в Retail-Ready-боксы разное количество продукции, что требует глобальных перенастроек. Однако сделать это эффективно и быстро бывает очень сложно.

«Обычно мы адаптируем наши машины под работу с 7-8 различными упаковочными вариантами», – говорит Питер Фокс. – «Это могут быть двухкомпонентные RRP-упаковки премиум-класса, их более простые однокомпонентные аналоги, а также стандартные однокомпонентные коробки. Продукция может размещаться в них вертикально или горизонтально, количество единиц товара в одном боксе также вариативно».

По его словам, перенастройка занимает в зависимости от сложности от 2 до 20 минут. На длительность влияет, в частности, необходимость смены типа первичной упаковки, размера коробок. Изменять регулировки можно автоматически, вручную или комбинированно.

«Мы также стараемся предложить свои клиентам возможность выбрать подходящий формат RRP-коробок и размеры упаковок», – говорит Росс Фейлер, ведущий инженер Aagard Group . – «Каждое измерение может легко меняться от одного размера к другому, и это можно делать полностью автоматически, полуавтоматически или своими силами».

Для автоматической перенастройки требуются сервоприводы и сложный интерфейс, которые существенно повышают стоимость оборудования. В то же время эти затраты вполне окупаются тем, что не приходится тратить время и средства на переобучение операторов. Однако в большинстве случаев работники, которые знают свои задачи, могут перенастраивать аппараты вручную столь же быстро, как и серводвигатели, – а иногда и быстрее.

Как отмечает Рик Гесслер, Delkor Systems гордится тем, что является «мастером быстрых изменений». На отраслевых выставках компания часто демонстрирует, как конфигурация ее упаковщиков изменяется с ящиков с 12 ли более отсеками на Cabrio-Case с 3 или 4 отделениям.

В целом, по словам экспертов упаковка формата Retail-Ready Packaging уже стали неотъемлемой частью всех каналов продаж, и объемы ее использования с большой вероятностью будут только увеличиваться. И рациональный выбор оборудования и материалов для ее производства облегчит удовлетворение такого растущего спроса.