Правильный выбор материалов и дизайнерских решений способны помочь любой конвейерной системе добиться соответствия строгим санитарным нормам.

Остающиеся на поверхности конвейера следы пищевого сырья представляют собой настоящую «бомбу замедленного действия».

Любые остатки продуктов, независимо от того, насколько они малы, создают благоприятные условия для размножения микроорганизмов на поверхностях конвейеров, что вполне может привести к порче всей партии изготавливаемого продукта. Сегодня, когда технологии картирования ДНК позволяют быстро отследить микробное загрязнение до самого его источника, последствия отзыва продукции из магазинов способны нанести существенный удар по репутации изготовителя. Причём сегодня эта опасность стала наиболее высокой, чем когда-либо. А недавние изменения в законе еще больше заставляют переработчиков обращать внимание на соблюдение санитарных условий.

«Закон FDA о совершенствовании системы безопасности пищевых продуктов (FSMA) неизбежно приводит к трансформации политики пищевых компаний, смещая акцент с реагирования на болезни пищевого происхождения и факты загрязнения продукции пищепрома инородными материалами на их предотвращение», — говорит Сёрен Педерсен, руководитель группы по производству пищевых продуктов в структуре производителя конвейерных лент Intralox.

Поэтому качественная и полноценная очистка является одним из самых высоких приоритетов для конвейеров. Это длинные, сложные системы, по которым перемещается множество самых разных продуктов. И процессы загрязнения и последующего размножения бактерий могут выйти из-под контроля гораздо раньше, чем кто-либо поймет, что что-то не так.

Существует, конечно, большое разнообразие конвейеров разных типов и множество различных способов содержать их в чистоте — в том числе и так называемое «чистое» проектирование. Конструктивные аспекты такой чистоты выражаются, прежде всего, в характере сварных соединений и крепежных элементов, легкости разборки оборудования на отдельные секции, чистоте используемого металла, свойствах материалов, используемых в ременных или цепных передачах, характеристиках компонентов энергосистемы и многих других нюансах.

Стальное решение санитарных проблем

На сегодняшний день, говорит Сёрен Педерсен, основной возможностью обеспечить высокую «очищаемость» конвейерных лент является использование нержавеющей стали для большей части его конструктивных элементов. Большинство представленных на современном рынке пищевых конвейеров — по крайней мере, предназначенных для непосредственного контакта с пищевыми продуктами — изготовлены именно из нержавеющей стали, которая значительно лучше сопротивляется как росту микроорганизмов, так и коррозии, чем обычная сталь, даже имеющая защитное покрытие.

«Все конвейерные системы, отвечающие современным санитарных нормам, изготовлены из нержавеющей стали, отличаются премиум-качеством сварных швов и действительно изготовлены в строгом соответствии с требованиями в сфере санитарии и безопасности пищевых продуктов», — говорит Шерил Миллер, директор по маркетингу компании Multi-Conveyor. — «Любой производитель пищевых конвейеров должен четко понимать необходимость в эффективному оборудовании, простом в очистке, промывке и соответствующем концепции CIP/COP».

Еще один важный аспект, который имеет большое значение для достижения требуемого результата, — это используемый метод чистовой обработки стали. Когда дело доходит до коррозии, риск развития которой существенно увеличивается при использовании едких и абразивных моющих средств, нержавеющая сталь марки 316 показывает себя гораздо лучше, чем 304-я сталь. По словам Джима Раффа, вице-президента по технологическим системам и интегрированным решениям в Key Technology, после ротационной полировки поверхность получается более гладкой, на ней нет даже микроскопических изъянов — поэтому подавление развития микроорганизмов на ней во много раз более эффективное, чем при использовании стали с финишной 2B-обработкой. По его словам, ротационная полировка должна использоваться как минимум для тех участков, которые контактируют с пищевой продукцией.

Однако, когда вопрос касается соответствия санитарных нормам, конвейеру недостаточно просто быть произведенным из нержавеющей стали, говорит Стейси Джонсон, директор по маркетингу и стратегическому планированию Dorner Manufacturing.

«Тот факт, что конвейер изготовлен из нержавеющей стали, не обязательно означает, что он отвечает нормам санитарии», — говорит Джонсон. — «Используемое оборудование, изготовлено из нержавеющей стали, можно мыть в течение дня по мере необходимости, однако это не означает, что он при этом обязательно дезинфицируется. Это связано с тем, что санация или капитальная очистка конвейера включает в себя совершенно иные действия, нежели его простая промывка. И в значительной степени то, насколько эффективно конвейер санируется, зависит от того, как он был изначально спроектирован».

Больше округлых форм и линий

Конструкция конвейера, отвечающего санитарным нормам, должна содержать как можно меньше точек, в которых будут накапливаться остатки пищевого сырья и готовой продукции. Добиться этого можно, используя сварные скругленные рамы и минимальное количество крепежных элементов в зонах контакта с продуктом. Примерами могут служить конвейерные системы Dorner AquaPruf и AquaGard, а также конвейер модели DynaClean от Dynamic Conveyor. Последний оснащен двигателем и элементами управления, которые можно легко демонтировать без использования специализированных инструментов, ремнем, который снимается буквально в одно движение, и подпорными стенками, которые также можно отсоединить без каких либо инструментов.

Наиболее же ответственная часть конвейера, требующая особо тщательной санации, — это поверхность, контактирующая с продуктом. Это может быть лента, поддон или же труба, по которым двигаются необработанное сырье и готовая продукция. Именно здесь наиболее важно использовать подходящие материалы и отделочные материалы. «Подходящие» в данном случае подразумевает не только создание условий для эффективной транспортировки продуктов, но и совместимость с любым необходимым способом очистки.

Традиционные материалы для приводных ремней, используемые компанией Key Technology, одним из ведущих производителей конвейеров на современном рынке, — это специальная ткань, модульный пластик и полимеры с повышенной механической прочностью. В то же время тканевые ремни подвержены относительно быстрому износу, а также не всегда выдерживают тщательную санацию, в особенности если их края не герметизированы. Модульный пластик широко используется для продуктов, содержащих большой объем воды, которую нужно эффективно отводить, — это, прежде всего, мясо и птица. Однако оптимальным с точки зрения санитарной безопасности, говорят представители Key Technology, является приводной ремень из цельного уретанового полимера, который устойчив к образованию трещин и относительно легко отсоединяется для последующей очистки.

Другие типы конвейеров вообще не используют ленточные транспортеры. Например, компания Heat and Control использует различные варианты технологических решений для своих конвейеров с горизонтальным движением серии Fastback, которые предназначены для транспортировки продуктов с разными характеристиками. Используемая этим производителем технология исключает сегрегацию продуктов, сохраняет весь объем приправ, посыпок и других мелких компонентов. Для кондитерских изделий Heat and Control предлагает оборудование с финишной электрополировкой поверхностей, что обеспечивает минимальный коэффициент трения и не требует дополнительного механического воздействия для перемещения продукции. Для замороженных продуктов предназначены конвейеры с более жёсткой транспортной поверхностью, а для продуктов с высоким содержанием сахара, которые могут накапливаться в ленте конвейера, предлагается специальная подкладка Tivar. Главная же особенность оборудования этого производителя, которую он позиционирует как свое ключевое конкурентное преимущество, заключается в том, что его оборудование избавляет от необходимости тратить много времени на чистку и санобработку конвейеров.

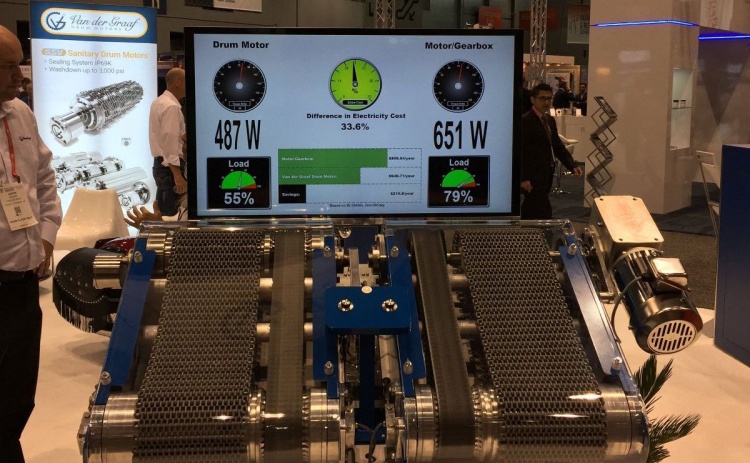

Источник энергии, приводящий конвейер в действие, с точки зрения гигиены так же имеет большое значение. Характеристики и расположение двигателей, а также все используемые соединения и приводы должны быть спроектированы и устроены таким образом, чтобы минимизировать вероятность задержки на них фрагментов сырья и готовой продукции.

Основными разновидностями устройств, передающих мощность двигателей подвижной ленте, являются следующие:

- автономные движители, расположенные вдоль транспортной ленты (как правило, под ней) и соединенные с трансмиссией;

- мотор-редукторы, которые объединяют в одном, чаще всего закрытом блоке двигатель и редуктор;

- движители барабанного типа, отличающиеся высокой мощностью, располагающиеся в крайних точках петли транспортера и благодаря этому создающие достаточное натяжение на всей поверхности ленты.

У каждого из этих типов есть свои индивидуальные преимущества, проявляющиеся на практике. Так, двигатели и блоки трансмиссии, расположенные отдельно, в большинстве случаев стоят дешевле, поскольку унифицированы под особенности конструкции множества видов промышленного оборудования. Мотор-редукторы часто легче в подборе и установке. Барабанные же движители, как правило, обеспечивают повышенную энергоэффективность.

Однако с точки зрения соблюдения норм санитарных стандартов и легкости очистки мотор-редукторы и модели барабанного типа имеют явное преимущество: они оснащаются изолированным корпусом и поэтому более стойко выдерживают даже мойку направленной струей воды.

«Традиционная конструкция приводных ленточных конвейеров, используемых в пищевой отрасли, имеет многочисленные пустоты и щели, в которых могут накапливаться остатки сырья, фрагменты готовой продукции, а вымыть их оттуда достаточно трудно, что влечет за собой и рост расходов на поддержание оборудования в чистоте, — говорит Рик Цандер, менеджер по развитию бизнеса VDG. — Кроме того, такие устройства из-за износа пластмассовых элементов достаточно часто загрязняются посторонними материалами, которые, если их не устранить, могут попасть в производимую продукцию».

По словам Цандера, барабанные движители от VDG позволяют избежать этой проблемы, поскольку двигатель, трансмиссия и все другие движущиеся компоненты располагаются внутри герметичного контейнера. Благодаря этому такое оборудование имеет степень защиты IP69K, что означает, что его можно чистить химическими растворами с плотностью обработки до 3000 фунтов на квадратный дюйм. Еще одним важным преимуществом решений от VDG является то, что используемые здесь ременные передачи не имеют приводных звездочек, поэтому отсутствуют щели и зазоры.

Компоненты, используемые в энергетических подсистемах конвейеров, также представляют потенциальную опасность загрязнения продукции пищепрома — прежде всего, это касается масла, используемого для смазки движущихся элементов. Большинство пищевых предприятий используют для этой цели пищевые смазки, но это только снижает риск, а не полностью устраняет его. Для решения этой проблемы специалисты Key Technology предлагают для своих вибрационных конвейеров приводы с безмасляными двигателями вибрационного типа, которым не требуются трансмиссия и приводные ремни — а, соответственно, и их смазка.

Верхом на трубе

Конвейеры, в которых роль транспортера выполняют полые трубы, создают дополнительные проблемы санитарного характера. Независимо от того, используют ли они для передвижения продукции сжатый воздух или механическое усилие, доступ к их закрытым внутренним пространствам затруднителен.

Более того, в ряде моделей конвейеров такого типа используются специальные диски для перемещения продукта — и очистка поверхностей этих дисков может быть очень сложной, поскольку практически невозможно целенаправленно воздействовать на те диски, которые расположены в глубине трубы. Однако передача с механическим действием означает, что и очистка также может быть выполнена этим же способом.

Карл Зайдель, директор по маркетингу компании Cablevey, говорит, что очистка дисковых конвейеров этого бренда водой — это тот вариант, которого большинство пользователей предпочитает избегать.

«По большей части люди не хотят лить воду в любое производственное оборудование, в котором не требуется повышенная влажность», — говорит Зайдель. Другими словами, при влажной чистке приходится выжидать лишнее время, пока отмытая техник просохнет. А это дополнительные простои оборудования.

Вместо этого Cablevey предлагает уретановый «ершик», который можно протащить по всей длине трубчатого конвейера, — это дает возможность регулярно очищать оборудование при каждом запуске или смене продукта. Более же тщательную влажную очистку можно в этом случае проводить только раз в неделю или даже реже, пользуясь при этом специальной губчатой насадкой.

Преимущество уретанового «ершика» выражается в том, что он может задерживать на своей поверхности даже мелкие фрагменты, в частности, частицы транспортируемого по конвейеру сырья, — благодаря этому их можно использовать повторно. «Сейчас мы можем использовать пищевое сырье так экономно, как никогда прежде», — говорит Зайдель.

Поддержание санитарного состояния конвейеров — это важная задача для любого пищевого производства, имеющая большое значение для обеспечения общего качества продукции. И использование оборудования с «правильными» дизайном и конструкцией позволяет с меньшими затратами поддерживать его чистоту, проще проводить регулярную чистку и при этом сохранять эффективность и производительность на достаточно высоком уровне.