- Пищепром и принципы 5S: плюсы совмещения

- 5S-принципы в решении реальных санитарно-гигиенических проблем пищевых производств

- Кейс №1 – оптимизация безглютенового производства

- Кейс №2 – защита производственной линии и продукта от попадания инородных объектов

- Система 5S на службе экономичности

- Иные сильные стороны 5С-системы от управленцев Toyota

- Шаги по внедрению концепции 5S

Система 5S представляет собой высокоэффективную методологию организации и функционального наполнения рабочих пространств независимо от отрасли и масштаба предприятия. Ее постулаты и правила были сформулированы еще в середине прошлого века специалистами японского промышленного гиганта Toyota. К слову: ими же была разработана методика гибкого управления проектами Канбан, заслуженно считающаяся одной из наиболее эффективных в мире. И надо отдать должное: Тойотовцы как никто умеют управлять бизнесом. Так что система 5S – это не просто свод теоретических положений, а реально рабочий и эффективный подход к организации деятельности.

Главной задачей 5S является формирование системы бережливого производства, которое одновременно повышает и эффективность деятельности, и ее экономичность. И большое преимущество данного подхода в его гибкости. Принципы организации безопасных, четко структурированных и чистых рабочих зон могут применяться практически в любых областях и отраслях. И пищевая промышленность здесь не просто не исключение, а скорее даже одно из приоритетных направлений внедрения принципов 5S.

Базируется эта система на 5 «S-принципах»:

-

Сортировка (яп. Seiri) – подразумевает разделение всех элементов в рабочей зоне по необходимости. В ней не должно быть ничего постороннего, только то, что нужно для конкретных задач.

-

Сохранение порядка (Seiton) – для каждого предмета должно быть выбрано такое место, чтобы его можно было легко взять и после использования возвратить обратно.

-

Содержание в чистоте (Seiso) – все, что марается, регулярно очищается, а все, что изнашивается, либо восстанавливается, либо удаляется из рабочей зоны.

-

Стандартизация (Seiketsu) – все процессы, протекающие в компании, должны быть стандартизированы, а прописанные для них стандарты должны точно соблюдаться.

-

Совершенствование (Shitsuke) – процесс поиска более экономичных и эффективных решений должен быть непрерывным и поощряемым.

В отдельных случаях концепция может расширяться до 7С. К базовым пунктам добавляются еще два: Сохранение здоровья и Сохранность ресурсов предприятия.

Пищепром и принципы 5S: плюсы совмещения

С учетом вышеприведенного содержания данная система практически идеально вписывается в концепцию пищевых производств. С ее помощью можно, прежде всего, поднять на новый уровень качество и безопасность продуктов уже на этапе изготовления. Кроме того, такая четкая сегментация всей рабочей зоны создает условия для надежной защиты продукции от пересечения, попадания посторонних объектов и бактериального осеменения.

С нормативной точки зрения внедрение системы 5S в деятельность пищевого предприятия полезно для используемой им системы менеджмента безопасности продукции. Как показывает практика, 85% проблем с безопасностью в пищепром-секторе возникает как раз из-за несоблюдения производственных стандартов GMP. Для сравнения: влияние погрешностей в системе HACCP здесь меньше в разы. Концепция 5S же упрощает соблюдение установленных стандартов качества и положений нормативной документации. Кроме того, она обеспечивает потенциал для совершенствования как внутриорганизационных, так и общеотраслевых норм. А это уже импульс для развития и роста всей системы пищепрома.

Для большей наглядности давайте рассмотрим, как 5S-принципы могут использоваться в рамках оптимизации пищевого производства по санитарным стандартам GMP:

| № | Принцип | Реализация в рамках предприятия |

| 1 | Сортировка | Для каждой функциональной зоны и выполняемой задачи должен быть выделен отдельный комплект инвентаря. Последний следует выбирать с учетом физических и химических свойств (прочность, состав, вероятность эмиссии посторонних веществ), возможности контакта с сырьем и готовой продукцией, удобства использования в конкретных условиях |

| 2 | Сохранение порядка | Под все используемые инструменты и сопутствующее оснащение предусматривается эргономичное и удобное место хранения. Причем выбирать последние следует с учетом функционального зонирования, чтобы снизить вероятность перекрестного загрязнения |

| 3 | Содержание в чистоте | Порядок и правила очистки всего производственного инструментария следует подробно расписать в отдельной программе с такими пунктами, как:

|

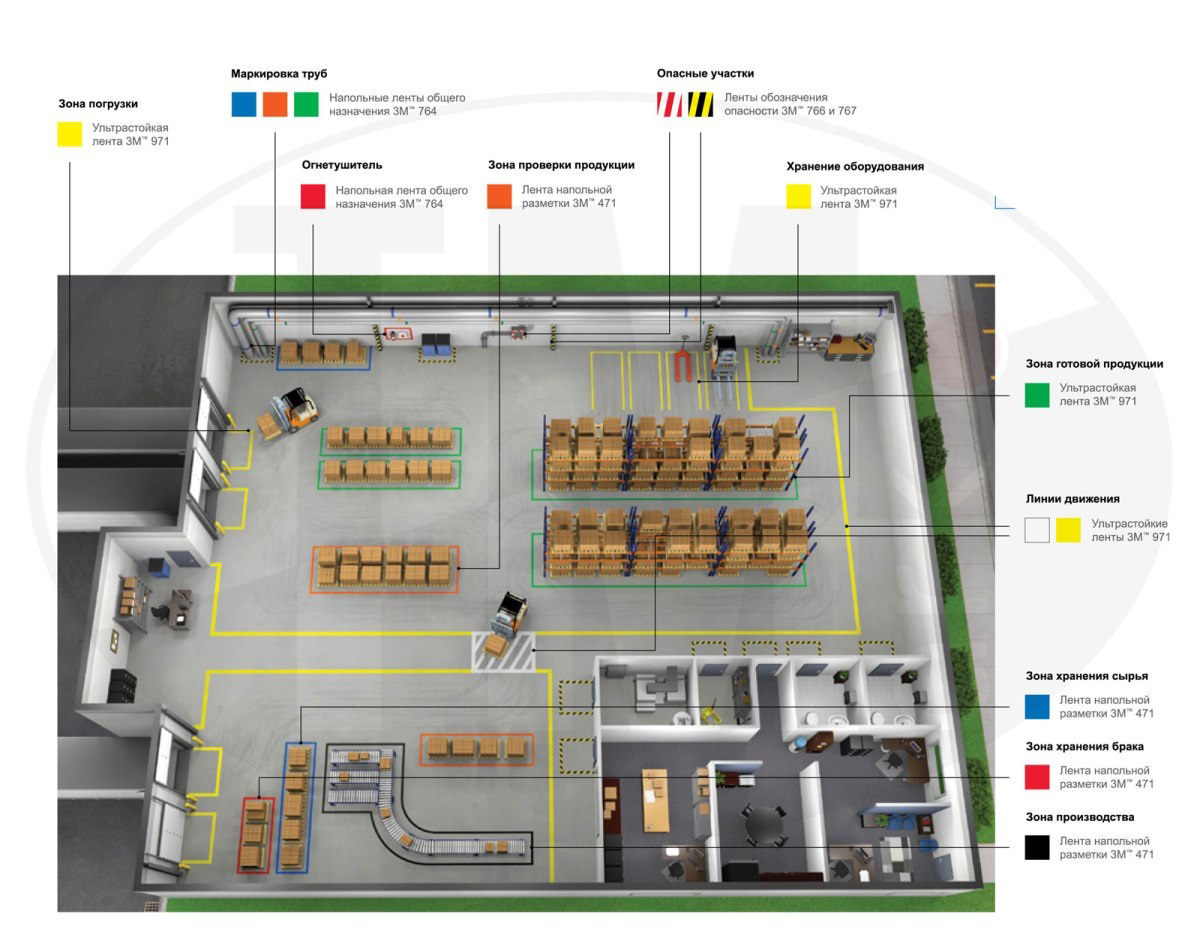

| 4 | Стандартизация | Систему хранения инвентаря и инструментов, а также само оборудование можно градировать по цветам в соответствии с зоной использования. Это облегчит поддержание порядка на производстве и опять же снизит вероятность перекрестного загрязнения. |

| 5 | Совершенствование | Используемые решения следует развивать и адаптировать под потребности и специфику конкретного предприятия. Причем к внесению предложений по такому совершенствованию стоит привлекать сотрудников, непосредственно работающих в тех или иных зонах. |

А еще систему, разработанную «Тойотой», можно с большой эффективностью использовать для развития программ управления безопасностью (нумерация 5S-принципов в соответствии с вышеприведенной таблицей):

| Направление | Используемые 5С-принципы | Пример реализации |

| Гигиеническое зонирование и мониторинг производственных условий |

|

Обеспечение каждой из зон с индивидуальными гигиеническими требованиями отдельным штатом сотрудников и рабочим инструментарием. На практике это снижает вероятность перехода патогенных организмов и аллергенов из зоны в зону, упрощает санитарно-гигиенический контроль |

| Организация производственных потоков |

|

Разграничивайте потоки на всех этапах от поставки сырья до отгрузки готовой продукции. Для этого можно использовать и систему ограждений, и разведение производственных задач по разным помещениям. Главные цели такого раздельного управления производственными потоками – снижение вероятности загрязнения пищевой продукции, сбоев в работе, аварий |

| Управление качественными рисками |

|

Сочетание всех 5 базовых принципов открывает возможности для снижения вероятности появления и распространения бактерий, аллергенов и инородных объектов. А это является одной из главных задач как стандартов GMP, так и программ HACCP |

| Обеспечение гигиенической безопасности особо ответственных зон |

|

К таким зонам относятся, прежде всего, участки подготовки, обработки и фасовки готовой продукции. Здесь особо важно обеспечить безопасность всего процесса – а для этого практически всегда требуются вложения в оборудование с тщательно продуманной гигиеничностью конструкции |

| Внедрение цветового кодирования |

|

Такая визуальная градация помогает выработать четко распределенную систему хранения рабочего инвентаря – каждому инструменту отводится место в соответствии с его назначением и зоной использования. На практике это означает, что все рабочее оснащение контактирует только с определенной продукцией и не покидает своей функциональной зоны. Это минимизирует вероятность переноса патогенов и перекрестного загрязнения ингредиентов и готовых продуктов. |

| Оптимизация хранения |

|

Организуйте систему эргономичного настенного хранения инструментов и инвентаря – разгрузите рабочую зону, сохранив удобство доступа к рабочим принадлежностям. Эффективно работает силуэтное кодирование – так быстрее выработается привычка класть каждый элемент на предназначенное ему место. На практике это сокращает траты времени на поиск нужного инструмента. |

| Цветовое зонирование предприятия в целом |

|

Выделяйте цветом зоны различного назначения и с разным уровнем рисков. Это поможет снизить вероятность пересечения разных производственных задач и условий, что положительно скажется на защищенности вашей продукции от бактериального и других видов загрязнения. |

| Организация уборки, очистки и дезинфекции |

|

Стандартизируйте санитарно-гигиеническую обработку всех машин, инструментов и контактных поверхностей – и организуйте систему контроля соблюдения разработанных стандартов. При их составлении учитывайте такие факторы, как уровень риска загрязнения на том или ином этапе, специфику выполняемой работы, конструктивные особенности оборудования и инструментов и т.д. |

5S-принципы в решении реальных санитарно-гигиенических проблем пищевых производств

Чтобы еще нагляднее показать возможности данной системы, рассмотрим пару кейсов из практики. Имен называть не будем, скажем только, что первый кейс реальный, а второй гипотетический.

Кейс №1 – оптимизация безглютенового производства

Компания «X» расширяет свою линейку мучной продукции и добавляет в нее несколько разновидностей муки без глютена, официально признанного аллергеном. И на волне роста спроса на безглютеновую продукцию производитель решает получить свой кусок прибыли от этого тренда.

Согласно действующим международным правилам продукция, не содержащая глютен, должна соответствующим образом маркироваться. В то же время для возможности размещения на своей продукции знака «Не содержит глютена» производитель должен обеспечить защиту продукции от попадания этого спорного белка.

Какие проблемы тут возможны:

-

смешивание инструментов и инвентаря, используемого на обычной и безглютеновой линии – и, соответственно, попадание аллергена в продукцию, где его быть не должно;

-

не организована система хранения рабочих принадлежностей в БГ-зоне;

-

не налажена система гигиенической очистки оборудования и инструментария.

Пути решения через призму 5С-принципов:

-

Сортировка – на основе цветового кодирования производственных зон, а также оборудования и прочего оснащения, позволяющая четко разделить их не только по принадлежности к той или иной зоне, но и по допуску к контакту с пищевой продукцией.

-

Сохранение порядка – организация системы и принципов хранения инструментов в БГ-зоне и контроль их использования.

-

Содержание в чистоте – формирование графика чистки и мытья всех используемых машин и принадлежностей. Это поможет не только поддерживать чистоту в рабочей зоне, но и контролировать правильность использования и хранения всех рабочих инструментов.

-

Стандартизация – составление внутренних правил и регламентов для БГ-зоны, использования соответствующего инвентаря и т.д.

-

Совершенствование – модификация изначальных правил организации работы в безглютеновой зоне с учетом рекомендаций персонала.

Кейс №2 – защита производственной линии и продукта от попадания инородных объектов

Для еще большей наглядности доведем ситуацию до абсурда. Герой этого кейса – кондитерская фирма, специализирующаяся на шоколадных изделиях. И сталкивается она со следующими сложностями:

-

в продукцию попадают щетинки от уборочных щеток из-за низкого качества и/или изношенности последних;

-

не организованы подходящие условия для хранения щеток, из-за чего они быстро выходят из строя;

-

отдел снабжения закупает щетки с коричневой щетиной, которая незаметна в шоколаде;

-

у работников слабо развито понимание того, что необходимо следить за состоянием инвентаря;

-

нет утвержденного плана ревизии и замены щеток.

Итак, главная проблема в том, что в шоколад попадают волоски из щеточной щетины. И вот как эту ситуацию могли бы урегулировать принципы системы 5S:

-

Сортировка – замена коричневых щеток на аналоги с щетиной контрастных цветов. Это бы облегчило выявление в шоколадной массе посторонних объектов.

-

Сохранение порядка – организация подходящих условий для хранения уборочного инвентаря. Здесь можно было бы использовать и настенную фиксацию, и силуэтную маркировку.

-

Содержание в чистоте – регулярная очистка и проверка состояния используемых на производстве щеток, оперативная замена изношенных и дефектных.

-

Стандартизация – формирование правил выбора инвентаря с учетом конструктивных особенностей, цветового исполнения и т.д.

-

Совершенствование – дополнение и корректировка планов санитарной очистки производственных помещений и оборудования, графиков замены щеток и т.п.

Система 5S на службе экономичности

Хороша эта концепция не только в организации рабочих пространств и повышении качества готовой продукции. Внедряя принципы 5S, вы получаете возможность использовать имеющиеся ресурсы более рационально и эффективно – и перейти к т.н. бережливому производству. В свою очередь сочетание роста эффективности и ценности продукта со снижением сопутствующих затрат и потерь приведет к росту доходности.

Причем достичь такого сокращения затрат можно по самым разным статьям расходов:

| Сфера затрат | Возможные потери | Решение через концепцию бережливого производства |

| Доставка | Затраты времени на поиск неправильно хранящегося инвентаря и инструментов | Установка и цветовое кодирование подставок, соответствующих разным типам имущества, зонам и задачам, в которых оно используется. Размещение точек хранения в непосредственной близости от места использования складируемых на них принадлежностей |

| Инвентарное обеспечение | Затраты времени из-за отсутствия требуемого оснащения | Составление инвентарного плана для каждой производственной зоны – и контроль наличия всех его пунктов. Подбор инвентаря с учетом специфики выполняемой работы по всем параметрам – от конструктивных особенностей до расцветки. Поддержание оптимального запаса расходников и комплектующих. |

| Использование инвентаря | Более затянутое по времени и трудоемкое выполнение текущих задач | Учет аспектов эргономики при закупке и размещении рабочих принадлежностей. Чем проще будет взаимодействие с ними, тем эффективнее будет работа каждого сотрудника и всего предприятия в целом |

| Проведение обслуживающих и хозяйственных работ | Задержка выполнения производственных задач из-за нерациональности графика уборки и обслуживания, недостатка связанного персонала и материалов Избыточные усилия и расходы на выполнение хозработ |

Оптимизация расписания санитарно-гигиенических процедур, привлечение достаточного количества квалифицированных исполнителей, контроль достаточности СМС и рабочих принадлежностей |

| Материальное снабжение | Преждевременный износ и выход из строя рабочих инструментов Избыточный расход средств на закупку и площадей на хранение запаса материалов и инвентаря |

Подбор рабочих средств с учетом специфики задач в конкретной зоне предприятия. Организация регулярной инвентаризаци Составление и оптимизация планов расхода и, соответственно, закупки. |

А еще систему, разработанную «Тойотой», можно с большой эффективностью использовать для развития программ управления безопасностью (нумерация 5С-принципов в соответствии с вышеприведенной таблицей):

| Направление | Используемые 5С-принципы | Пример реализации |

| Гигиеническое зонирование и мониторинг производственных условий |

|

Обеспечение каждой из зон с индивидуальными гигиеническими требованиями отдельным штатом сотрудников и рабочим инструментарием. На практике это снижает вероятность перехода патогенных организмов и аллергенов из зоны в зону, упрощает санитарно-гигиенический контроль |

| Организация производственных потоков |

|

Разграничивайте потоки на всех этапах от поставки сырья до отгрузки готовой продукции. Для этого можно использовать и систему ограждений, и разведение производственных задач по разным помещениям. Главные цели такого раздельного управления производственными потоками – снижение вероятности загрязнения пищевой продукции, сбоев в работе, аварий |

| Управление качественными рисками |

|

Сочетание всех 5 базовых принципов открывает возможности для снижения вероятности появления и распространения бактерий, аллергенов и инородных объектов. А это является одной из главных задач как стандартов GMP, так и программ HACCP |

| Обеспечение гигиенической безопасности особо ответственных зон |

|

К таким зонам относятся, прежде всего, участки подготовки, обработки и фасовки готовой продукции. Здесь особо важно обеспечить безопасность всего процесса – а для этого практически всегда требуются вложения в оборудование с тщательно продуманной гигиеничностью конструкции |

| Внедрение цветового кодирования |

|

Такая визуальная градация помогает выработать четко распределенную систему хранения рабочего инвентаря – каждому инструменту отводится место в соответствии с его назначением и зоной использования. На практике это означает, что все рабочее оснащение контактирует только с определенной продукцией и не покидает своей функциональной зоны. Это минимизирует вероятность переноса патогенов и перекрестного загрязнения ингредиентов и готовых продуктов. |

| Оптимизация хранения |

|

Организуйте систему эргономичного настенного хранения инструментов и инвентаря – разгрузите рабочую зону, сохранив удобство доступа к рабочим принадлежностям. Эффективно работает силуэтное кодирование – так быстрее выработается привычка класть каждый элемент на предназначенное ему место. На практике это сокращает траты времени на поиск нужного инструмента. |

| Цветовое зонирование предприятия в целом |

|

Выделяйте цветом зоны различного назначения и с разным уровнем рисков. Это поможет снизить вероятность пересечения разных производственных задач и условий, что положительно скажется на защищенности вашей продукции от бактериального и других видов загрязнения. |

| Организация уборки, очистки и дезинфекции |

|

Стандартизируйте санитарно-гигиеническую обработку всех машин, инструментов и контактных поверхностей – и организуйте систему контроля соблюдения разработанных стандартов. При их составлении учитывайте такие факторы, как уровень риска загрязнения на том или ином этапе, специфику выполняемой работы, конструктивные особенности оборудования и инструментов и т.д. |

Безусловно, такие аспекты деятельности, как уборка производственных помещений, не являются для пищевых предприятий целевыми. В то же время они обязательны к исполнению, причем в сфере пищепрома они имеют особо большое значение. Поэтому для достижения общей эффективности деятельности следует оптимизировать даже такие вторичные задачи. И пусть быстрой и заметной выгоды это не принесет, в долгосрочной перспективе сокращение затрат времени, сил и корпоративных средств в любом случае даст свой эффект.

Иные сильные стороны 5С-системы от управленцев Toyota

Есть у этой концепции и другие преимущества, актуальные в том числе и для пищевого сектора:

-

Содействие интеграции всех производственных задач и процессов в единую систему через повышение вовлеченности сотрудников.

-

Усиление замотивированности персонала через повышение значимости и результативности их работы.

-

Общая оптимизация деятельности предприятия, снижение текущих расходов.

-

Вовлечение работников к формированию более комфортной и эффективной производственной среды – и, как следствие, повышение их заинтересованности и продуктивности деятельности компании.

-

Формирование фундамента для развертывания на предприятии принципов бережного производства.

Шаги по внедрению концепции 5S

Чтобы вводить рассмотренные принципы в деятельность компании было проще, мы составили своего рода перечень ключевых вопросов, на которые вам необходимо будет ответить:

| Опорные пункты | Вопросы для понимания объема предстоящей работы |

| Формулируем цели и задачи | Соблюдение стандартов GMP и HACCP требует дополнительных усилий и действий? Нужен способ сократить производственные потери и текущие издержки? Есть желание/задача нарастить производительность ради большей доходности? Нужно снизить нагрузку, оказываемую вашим предприятием на окружающую среду и здоровье работников? |

| Получаем поддержку руководителей и персонала | Готовы ли руководители и работники к интеграции новых принципов? Смогут ли все участники производственного процесса постоянно придерживаться их? |

| Обучаем персонал работе по 5С-правилам | У всех ли сотрудников сформировано понимание своей роли во внедряемой системе? Насколько эффективно организована работа с кадрами, в том числе по расширению компетенций? Насколько развита на предприятии практика документирования такой работы? |

| Контроль реализации | Насколько тщательно соблюдаются внедренные принципы? Поступает ли обратная связь и предложения по оптимизации от сотрудников? Эффективна ли поддержка системы 5С со стороны руководства? |

А еще систему, разработанную «Тойотой», можно с большой эффективностью использовать для развития программ управления безопасностью (нумерация 5С-принципов в соответствии с вышеприведенной таблицей):

| Направление | Используемые 5С-принципы | Пример реализации |

| Гигиеническое зонирование и мониторинг производственных условий |

|

Обеспечение каждой из зон с индивидуальными гигиеническими требованиями отдельным штатом сотрудников и рабочим инструментарием. На практике это снижает вероятность перехода патогенных организмов и аллергенов из зоны в зону, упрощает санитарно-гигиенический контроль |

| Организация производственных потоков |

|

Разграничивайте потоки на всех этапах от поставки сырья до отгрузки готовой продукции. Для этого можно использовать и систему ограждений, и разведение производственных задач по разным помещениям. Главные цели такого раздельного управления производственными потоками – снижение вероятности загрязнения пищевой продукции, сбоев в работе, аварий |

| Управление качественными рисками |

|

Сочетание всех 5 базовых принципов открывает возможности для снижения вероятности появления и распространения бактерий, аллергенов и инородных объектов. А это является одной из главных задач как стандартов GMP, так и программ HACCP |

| Обеспечение гигиенической безопасности особо ответственных зон |

|

К таким зонам относятся, прежде всего, участки подготовки, обработки и фасовки готовой продукции. Здесь особо важно обеспечить безопасность всего процесса – а для этого практически всегда требуются вложения в оборудование с тщательно продуманной гигиеничностью конструкции |

| Внедрение цветового кодирования |

|

Такая визуальная градация помогает выработать четко распределенную систему хранения рабочего инвентаря – каждому инструменту отводится место в соответствии с его назначением и зоной использования. На практике это означает, что все рабочее оснащение контактирует только с определенной продукцией и не покидает своей функциональной зоны. Это минимизирует вероятность переноса патогенов и перекрестного загрязнения ингредиентов и готовых продуктов. |

| Оптимизация хранения |

|

Организуйте систему эргономичного настенного хранения инструментов и инвентаря – разгрузите рабочую зону, сохранив удобство доступа к рабочим принадлежностям. Эффективно работает силуэтное кодирование – так быстрее выработается привычка класть каждый элемент на предназначенное ему место. На практике это сокращает траты времени на поиск нужного инструмента. |

| Цветовое зонирование предприятия в целом |

|

Выделяйте цветом зоны различного назначения и с разным уровнем рисков. Это поможет снизить вероятность пересечения разных производственных задач и условий, что положительно скажется на защищенности вашей продукции от бактериального и других видов загрязнения. |

| Организация уборки, очистки и дезинфекции |

|

Стандартизируйте санитарно-гигиеническую обработку всех машин, инструментов и контактных поверхностей – и организуйте систему контроля соблюдения разработанных стандартов. При их составлении учитывайте такие факторы, как уровень риска загрязнения на том или ином этапе, специфику выполняемой работы, конструктивные особенности оборудования и инструментов и т.д. |

А теперь приведем именно шаги во интеграции 5С-концепции в деятельность компании из сферы пищепрома:

- Составьте группу сотрудников, задачей которых будет непосредственно внедрение новых принципов. Оптимальная базовая структура: лидер команды и назначенные им ответственные в каждом подразделении.

- Разработайте план зонирования предприятия с учетом специфики выполняемых работ и санитарно-гигиенического режима.

- Сформулируйте цели совершенствования каждой из выделенных зон по системе 5С. Цели можно представить в формате ToDo-листа, разбитого на отдельные пункты. В дальнейшем по мере продвижения по плану отмечайте в нем выполненные задачи.

- Определите для каждой зоны ответственного либо ответственных за реализацию новых принципов деятельности. Уделите внимание обучению и мотивированию этих исполнителей.

- Обозначьте периодичность встреч, в рамках которых будут обсуждаться вопросы интеграции и эффективности системы 5С. Частота таких совещания выбирается индивидуально – однако не стоит совсем отказываться от них. Как показывает практика, эффективность здесь в значительной мере зависит именно от обратной связи.

- Введите систему оценочных листов. В них ответственные за интеграцию 5С-принципов должны систематически отражать, насколько эффективно идет работа.

- Содержание оценочных листов следует обсуждать на командных собраниях – это поможет найти дополнительные возможности для оптимизации внедряемой системы и деятельности предприятия в целом.

Эффективность такого пошагового подхода проверена на практике и рекомендована к использованию непосредственно разработчиками системы 5S.