Благодаря развитию цифровых технологий сегодня стало проще, чем когда-либо, поддерживать 2-стороннюю коммуникацию между руководством и работниками пищевых предприятий. Это обеспечивает возможность корректировать и направлять их работу непосредственно во время ее выполнения.

Предоставление обратной связи о производительности стало одной из техник менеджмента с тех пор, как началось формирование управленческих технологий на производстве в целом. Излюбленным инструментом для обеспечения такой обратной связи являются всевозможные знаки. Но сегодняшняя версия промышленной обратной связи выходит далеко за рамки сообщений формата «Х дней без происшествий».

Поскольку в пищевую отрасль и её продукцию все активнее внедряются информационные технологии, то появляется возможность предоставлять более подробные метрики практически в реальном времени. Сообщения работникам о том, как они выполняют те или иные операции непосредственно во время рабочего процесса, могут быть мощным инструментом для мотивации и предотвращения внештатных ситуаций. Настройка такой системы обратной связи требует определения, какие именно показатели будут представлены и как они будут компилироваться.

Kellogg использует на всех своих предприятиях цифровые информационные табло для обеспечения обратной связи в реальном времени, говорит Рубен Калоу, вице-президент по глобальной системе Kellogg Work System и цифровой цепочке поставок. «Система берет данные непосредственно из нашего оборудования, систем и других источников и отображает их в форматах, эффективных для восприятия», – добавляет Калоу. – «Технические специалисты и менеджеры используют эту информацию для определения производительности линии и того, где могут возникнуть отклонения от нормативных показателей. Это помогают максимизировать производительность и эффективность каждого завода».

Представление правильных и точных метрик является критически важным, но понимание того, что именно они отражают, иногда не столь очевидно, говорит Джерри Боума из Toma & Bouma Management Consultants.

«В каждом бизнесе есть несколько критически важных переменных показателей, которые являются ключом к успеху этого бизнеса – это может быть пропускная способность в час, некоторые показатели качества, меры безопасности пищевых продуктов и т.д.», – подчеркивает Боума. – «Для руководства важно определить, каковы основные, «ведущие» переменные, а не фокусироваться на тех, которые просто отражают хорошее выполнение чего-то другого. Часто акцент делается на стоимости единицы или маржи за единицу, но это результаты других действий».

В качестве примера Боума упоминает компанию Little Potato Co., которая занимается переработкой целого картофеля и картофельных продуктов. Одной из самых больших проблем было поддержание постоянных параметров качества в процессе мытья и сортировки. Процент картофеля, который соответствует стандартам качества при первоначальной сортировке, должен быть как можно ближе к проценту, который соответствует этим стандартам после того, как картофель будет вымыт и снова отсортирован. Если же имеются большие различия, то это свидетельствует о том, что что-то не так либо с начальным контролем, либо с последующей обработкой. Другим важным показателем является соблюдение предельных значений веса в упаковке, что особенно сложно для целого картофеля.

«Поскольку вы всегда должны упаковывать стандарт минимального веса (в двухфунтовой упаковке должно быть как минимум два фунта), каждый пакет всегда имеет небольшой избыток веса, поскольку картофель не выходит из-под промышленного пресса – двухфунтовая упаковка может быть 2,05, 2,1 или 2,15 фунта», – отмечает Боума. – «При этом очень важно делать вес как можно ближе к двум фунтам – ведь цена указывается именно за такой вес».

Другие показатели также важны

Брайан Сапот, генеральный директор SensrTrx, поставщика аналитического программного обеспечения для промышленных предприятий, согласен с тем, что правильное наполнение часто является жизненно важным показателем. Сбор данных с контрольных весов и сравнение их с показателями брака – это хороший способ точно определить, что идет не так на производстве.

Другие распространенные KPI в пищевой промышленности, по словам Сапота, включают «единицы на сотрудника, единицы в час, единицы в час на одного сотрудника, пропускную способность, расчет производительности, измеряющий фактические единицы по отношению к цели. Время простоя и доступность – измерение времени простоя линии в течение смены, включая количество остановок, их продолжительность и причины возникновения. С точки зрения качества большинство компаний хотят отслеживать доходность и уровень переработок».

Боума уточняет, что, какие бы метрики ни были выбраны, «четкие цели имеют решающее значение. Сотрудники должны знать, к чему они стремятся, где они находятся в настоящее время и какой прогресс достигнут. При этом важен тон представления этих метрик – они не должны быть представлены большими черными или красными буквами, которые создают негативный ореол».

Производительность является, пожалуй, самым важным показателем, но есть опасность слишком сильно сконцентрироваться на этом, напоминает Алек Левенсон, старший научный сотрудник Школы бизнеса им.Маршалла Университета Южной Калифорнии. Это может привести к тому, что работники будут уделять меньше внимания другим аспектам, в частности, качеству.

«Вы должны быть осторожны с тем, чего хотите, – добавляет Левенсон. – «Когда вы фокусируете людей на конкретных показателях производительности, они фокусируются на достижении этих показателей. Но проблема в том, что вы не можете в реальном времени измерить все, что вам нужно для достижения ваших операционных целей».

Путь к билбордам

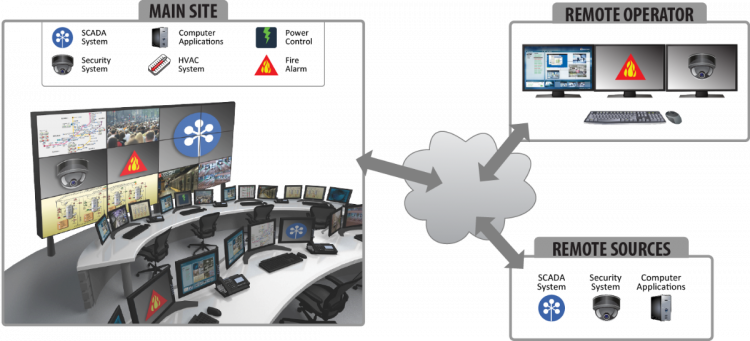

Независимо от того, какие метрики решает использовать компания, она должна выяснить, как вывести их на информационное табло. Это в значительной степени зависит не только от выбранных показателей, но и от состояния инфраструктуры автоматизации и цифрового управления предприятием.

Для работы билборда в реальном времени необработанные данные должны быть извлечены из нескольких зачастую неоднородных источников и каким-то образом переданы в приложение, которое будет их отображать. Есть разные способы сделать это, в зависимости от того, какие аппаратные и программные средства доступны.

Говоря в целом, чем более централизовано программное обеспечение предприятия, тем проще настроить отображение производственной статистики в режиме реального времени. Многие системы планирования ресурсов предприятия или производственных операций имеют панели мониторинга, которые могут отображать выбранные сведения в различных форматах, в том числе выводить их на цифровое табло. Эти системы почти всегда снабжаются необходимыми данными. Поэтому, чтобы настроить информационный дисплей, нужно просто установить экран и направить к нему информацию из соответствующего вычислительного центра.

Что касается непосредственно получения данных, то централизованные программно-аппаратные комплексы здесь также эффективны, полагает Даг Корнуэлл, менеджер по вопросам автоматизации в дизайн-строительной фирме Barnum Mechanical Inc.

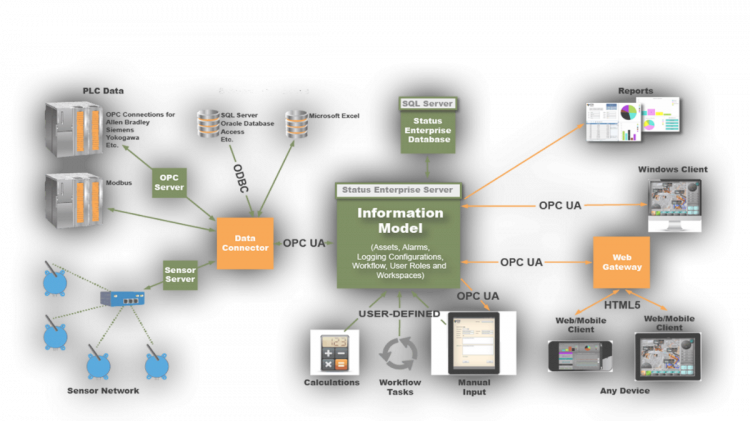

«Лучший сценарий был бы, если бы у конечного пользователя была система централизованного надзора и сбора данных (SCADA) с функцией их архивного хранения», – говорит Корнуэлл. В таком случае сведения могут передаваться от программируемых логических контроллеров (ПЛК) к хранилищу, из которого они могут быть извлечены и сформированы в любой желаемой форме.

Однако на многих предприятиях по производству продуктов питания и напитков автоматизация является в лучшем случае частичной. Reatime-дисплеи в таких случаях должны получать свои данные из мощной системы.

Когда нет SCADA или другого централизованного приложения, требуемые сведения для отображения на билборде должны быть получены непосредственно с различных устройств: чаще всего с ПЛК, но также с контроллеров, устройств и датчиков других типов. Самый простой способ сделать это – назначить ПЛК для этой цели для каждой линии.

Такой контроллер будет извлекать необработанную информацию, которая часто выражается в двоичном виде, по типу «работает/не работает», с таких устройств, как фотоэлектрические датчики, говорит Стив Малышко, президент и генеральный директор Malisko Engineering.

«Каждая точка данных имеет свое уникальное имя тега или регистр, назначенный ей в каждом контроллере», – уточняет Малышко. – «Многие из приложений, “питающих“ информационные табло, имеют встроенные алгоритмы, в которых программное обеспечение может быть сконфигурировано для расчета времени безотказной работы, времени простоя, количества внештатных случаев, и OEE [общей эффективности оборудования], основанного только на периодическом чтении тегов или регистров в каждом контроллере».

Как только данные извлечены, они должны быть собраны для маршрутизации в то приложение, которое будет их обрабатывать. Один из распространенных способов сделать это заключается в том, чтобы направить поток информации через сервер шлюза. Его можно настроить для получения и отправки данных по беспроводной связи. Если табло обратной связи отключится, это не повлияет на краткосрочные операции.

Разные устройства иногда используют разные протоколы связи, которые могут быть собраны сервером с использованием Open Platform Communications (OPC), говорит Брент Робертсон, лидер по продажам Aptean , поставщика промышленного программного обеспечения.

«На уровне OPC это позволяет нам работать с большим количеством различных драйверов», – отмечает Робертсон. – «Это позволяет нам связываться с этими драйверами с помощью тегов, а затем мы передаем эти теги в нашу централизованную базу данных».

Когда информация находится на сервере, один из вариантов – обработать ее с помощью простой программы, встроенной в сервер. Это можно сделать с помощью DMX-контроллеров от Banner Engineering, говорит Марк Шмид, старший менеджер по развитию глобального бизнеса в сфере потребительских товаров.

Сведения также могут поступать во внутреннее централизованное приложение или передаваться через Интернет в облачное приложение, такое как SensrTrx.

«Данные передаются от машин к шлюзу, установленному на заводе», – объясняет Сапот. – «Шлюз отправляет их в наше облако. Затем мы используем приложение для Amazon Fire Stick, которое можно подключить к любому телевизору с большим экраном. Наше облачное приложение передает информацию на дисплей практически в реальном времени».

Боума подчеркивает, что обратная связь в realtime-режиме работает лучше всего, если сотрудники знают, почему и для чего она используется.

«Данные всегда должны быть свежими. И нужно регулярно напоминать работникам, для чего они выводятся», – делится он. – «Эти меры не просто экзистенциальные или бюрократические учения. Изменение процентного пункта может быстро превратиться в потерю или выигрыш в 1 миллион долларов. Каждый должен знать, что каждое небольшое улучшение имеет решающее значение. Все время. Меры не являются абстрактными. Они имеют существенное значение».